Về cơ bản, các sản phẩm PVC được hình thành từ bột PVC thô hoặc các hợp chất bằng quá trình nhiệt và áp suất.Hai quy trình chính được sử dụng trong sản xuất là ép đùn.

Quá trình xử lý PVC hiện đại bao gồm các phương pháp khoa học phát triển cao đòi hỏi phải kiểm soát chính xác các biến số của quy trình.Vật liệu polymer là một loại bột chảy tự do, đòi hỏi phải bổ sung chất ổn định và chất hỗ trợ xử lý.Lập công thức và pha trộn là các giai đoạn quan trọng của quy trình và các thông số kỹ thuật chặt chẽ được duy trì đối với nguyên liệu thô đầu vào, trộn và trộn.Nguồn cấp liệu cho máy ép đùn hoặc máy đúc có thể là trực tiếp, ở dạng “hỗn hợp khô” hoặc được xử lý trước thành “hợp chất” dạng hạt.

Phun ra

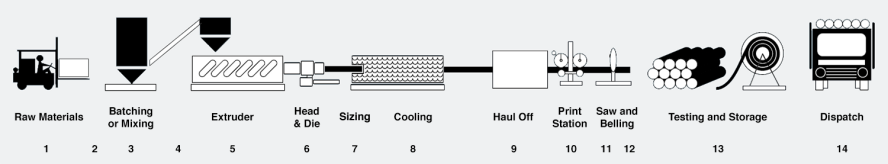

Polyme và chất phụ gia (1) được cân chính xác (2) và được xử lý thông qua quá trình trộn tốc độ cao (3) để trộn nguyên liệu thô thành hỗn hợp hỗn hợp khô được phân bố đồng đều.Nhiệt độ trộn khoảng 120°C đạt được nhờ nhiệt ma sát.Ở các giai đoạn khác nhau của quá trình trộn, các chất phụ gia làm tan chảy và dần dần phủ lên các hạt polyme PVC.Sau khi đạt đến nhiệt độ yêu cầu, hỗn hợp sẽ tự động được xả vào buồng làm mát, buồng này nhanh chóng giảm nhiệt độ xuống khoảng 50°C, nhờ đó cho phép hỗn hợp được chuyển đến kho lưu trữ trung gian (4), nơi đạt được sự đồng nhất về nhiệt độ và mật độ.

Trung tâm của quy trình, máy đùn (5), có một thùng được khoanh vùng, được kiểm soát nhiệt độ, trong đó các “ốc vít” quay chính xác.Vít máy đùn hiện đại là những thiết bị phức tạp, được thiết kế cẩn thận với các đường bay khác nhau để kiểm soát lực nén và lực cắt, được phát triển trong vật liệu, trong tất cả các giai đoạn của quy trình.Cấu hình vít đôi quay ngược chiều được tất cả các nhà sản xuất lớn sử dụng giúp cải thiện khả năng xử lý.

Hỗn hợp khô PVC được định lượng vào thùng và vít, sau đó chuyển hỗn hợp khô sang trạng thái “tan chảy” cần thiết bằng nhiệt, áp suất và lực cắt.Trong quá trình di chuyển dọc theo các vít, PVC đi qua một số vùng nén, đồng nhất và thông hơi dòng nóng chảy.Vùng cuối cùng làm tăng áp suất để đùn tan chảy qua bộ đầu và khuôn (6) được định hình theo kích thước của đường ống yêu cầu và đặc tính dòng chảy của dòng tan chảy.Sau khi ống rời khỏi khuôn ép đùn, nó được xác định kích thước bằng cách đi qua ống bọc kích thước chính xác bằng chân không bên ngoài.Điều này đủ để làm cứng lớp PVC bên ngoài và giữ đường kính ống trong quá trình làm mát cuối cùng trong buồng làm mát bằng nước được kiểm soát (8).

Đường ống được kéo qua các hoạt động định cỡ và làm mát bằng thiết bị kéo hoặc kéo (9) với tốc độ không đổi.Kiểm soát tốc độ là rất quan trọng khi sử dụng thiết bị này vì tốc độ kéo ống sẽ ảnh hưởng đến độ dày thành của thành phẩm.Trong trường hợp ống nối vòng cao su, việc kéo ống được làm chậm lại ở những khoảng thời gian thích hợp để làm dày ống ở khu vực ổ cắm.

Một máy in nội tuyến (10) đánh dấu các đường ống đều đặn, với nhận dạng theo kích thước, loại, loại, ngày, số tiêu chuẩn và số máy đùn.Máy cưa cắt tự động (11) cắt ống theo chiều dài yêu cầu.

Máy bel tạo thành một ổ cắm ở đầu mỗi đoạn ống dài (12).Có hai dạng ổ cắm chung.Đối với ống nối bằng vòng cao su, trục gá có thể gập lại được sử dụng, trong khi trục gá trơn được sử dụng cho các ổ cắm nối bằng dung môi.Ống vòng cao su cần có một góc vát trên đầu vòi, được thực hiện tại trạm cưa hoặc bộ phận chuông.

Thành phẩm được bảo quản tại khu vực lưu giữ để kiểm tra, thử nghiệm lần cuối trong phòng thí nghiệm và nghiệm thu chất lượng (13).Tất cả quá trình sản xuất đều được thử nghiệm và kiểm tra theo Tiêu chuẩn Úc thích hợp và/hoặc theo thông số kỹ thuật của người mua.

Sau khi kiểm tra và nghiệm thu, đường ống được cất giữ để chờ gửi đi lần cuối (14).

Đối với ống PVC định hướng (PVC-O), quá trình ép đùn được theo sau bởi quá trình giãn nở bổ sung diễn ra trong các điều kiện nhiệt độ và áp suất được xác định rõ ràng và được kiểm soát cẩn thận.Trong quá trình giãn nở xảy ra sự định hướng phân tử, mang lại độ bền cao điển hình của PVC-O.

Thời gian đăng: 21-12-2022